Entenda como a manutenção preventiva industrial ajuda sua empresa a reduzir custos, evitar falhas e melhorar a performance de seus ativos.

A rotina operacional de uma indústria envolve máquinas, processos e pessoas que devem funcionar de forma sincronizada. Qualquer falha pode gerar consequências graves — desde interrupções na produção até prejuízos financeiros consideráveis.

Neste cenário, a manutenção preventiva industrial se torna uma aliada estratégica para manter o funcionamento eficiente dos equipamentos e evitar surpresas desagradáveis.

Ao contrário da manutenção corretiva, que age apenas quando o problema já ocorreu, a manutenção preventiva antecipa situações de risco e atua antes que falhas aconteçam.

Isso significa mais segurança, economia e produtividade no dia a dia da operação. Com o avanço da tecnologia e o aumento da competitividade, essa prática deixou de ser apenas recomendada: tornou-se essencial.

Neste artigo, vamos explorar as principais vantagens da manutenção preventiva industrial, mostrar exemplos práticos, comparar com outros tipos de manutenção e, ao final, apresentar uma empresa referência em usinagem e eficiência operacional: a Parts Usinagem.

O que é manutenção preventiva industrial

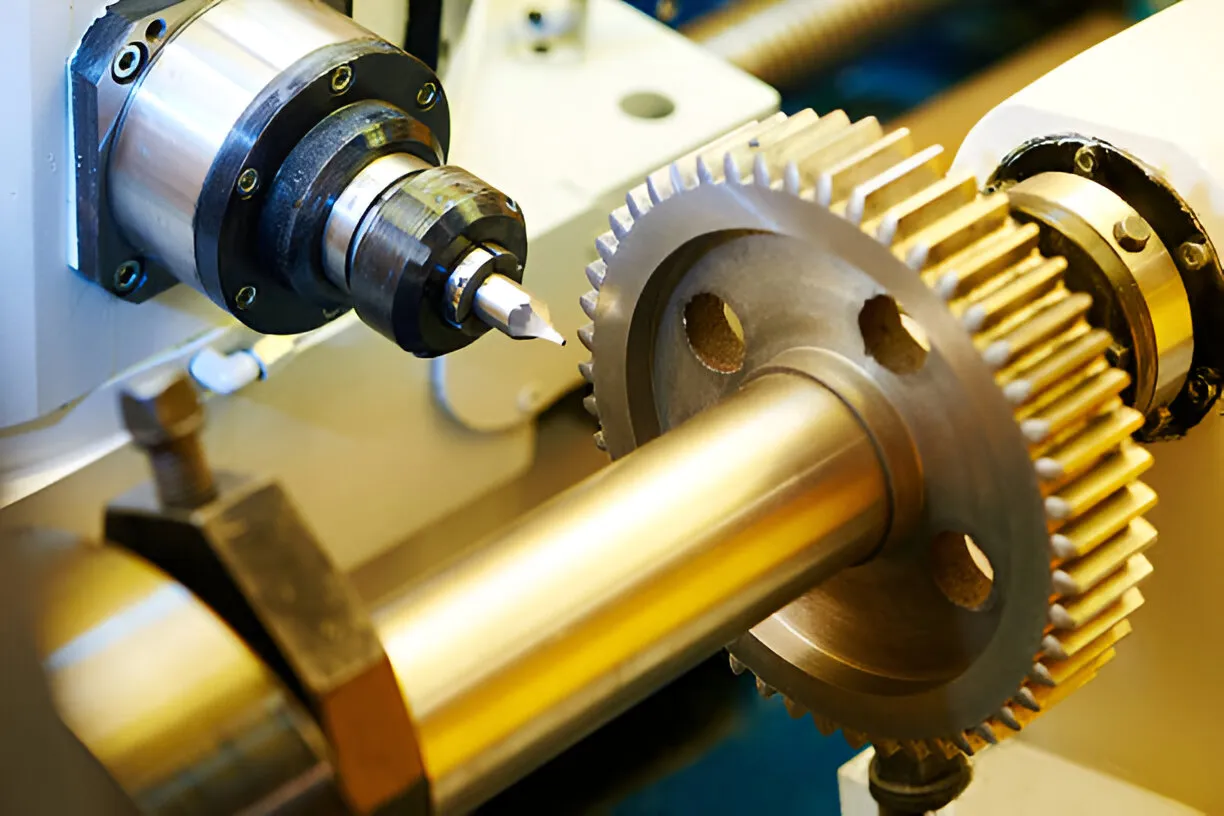

A manutenção preventiva industrial é um conjunto de ações programadas com o objetivo de evitar o desgaste precoce ou a quebra de equipamentos e sistemas.

Diferente da abordagem reativa, ela é baseada em um planejamento de intervenções periódicas, como inspeções, ajustes, lubrificações e substituições de peças com base no tempo de uso, número de ciclos ou horas de funcionamento.

Essas ações são executadas mesmo quando o equipamento ainda está operando normalmente, justamente para garantir que ele continue funcionando dentro dos padrões ideais. É uma medida proativa que busca aumentar a vida útil dos ativos industriais e reduzir o risco de paradas inesperadas.

Diferença entre manutenção preventiva, preditiva e corretiva

Para entender melhor o valor da manutenção preventiva, é importante compará-la com outras abordagens comuns nas indústrias:

- Manutenção corretiva: é realizada após a falha acontecer. Embora necessária em casos de emergência, ela representa custos elevados e paradas não programadas. É o modelo mais arriscado e menos eficiente a longo prazo.

- Manutenção preditiva: utiliza tecnologias como sensores, termografia, análise de vibração e monitoramento em tempo real para prever falhas com base em dados coletados. Exige maior investimento, mas permite intervenções ainda mais precisas que a preventiva.

- Manutenção preventiva: se antecipa ao problema com base em histórico, calendário ou recomendações do fabricante. É mais acessível que a preditiva e mais segura que a corretiva.

Em muitos casos, empresas combinam os três tipos em um plano de manutenção estruturado. No entanto, a base sólida costuma ser a manutenção preventiva, por seu equilíbrio entre custo e benefício.

Principais vantagens da manutenção preventiva industrial

1. Redução de custos com falhas e paradas inesperadas

A interrupção de uma linha de produção por conta de uma máquina parada pode significar prejuízos significativos — tanto pelo tempo ocioso quanto pela perda de materiais, atrasos em entregas e retrabalho. Com a manutenção preventiva, é possível reduzir drasticamente as chances dessas interrupções.

Além disso, o custo para corrigir um problema grave é geralmente muito superior ao investimento necessário para evitar que ele ocorra. Substituir uma peça crítica no tempo certo, por exemplo, é mais barato que arcar com os danos causados por sua quebra em plena operação.

2. Aumento da vida útil dos equipamentos

Equipamentos industriais representam alto investimento. Cuidar deles com um plano de manutenção adequado significa preservar esse capital por mais tempo. A lubrificação correta, o ajuste de componentes, a troca programada de peças e o acompanhamento do desempenho operacional evitam desgastes acelerados.

Essa prática também ajuda a manter os equipamentos operando dentro dos padrões de eficiência, o que impacta diretamente no consumo energético e na qualidade do produto final.

3. Mais segurança para operadores e ambiente de trabalho

Máquinas mal conservadas podem representar risco para os operadores e para toda a planta industrial. Um eixo desalinhado, um motor superaquecido ou um sistema de pressão desregulado são apenas alguns dos perigos evitáveis com inspeções preventivas.

Com a manutenção preventiva, é possível minimizar riscos de acidentes, contribuindo para um ambiente de trabalho mais seguro, além de facilitar o cumprimento de normas técnicas e regulamentações exigidas por órgãos fiscalizadores.

4. Previsibilidade e controle operacional

Manutenções não programadas costumam gerar desorganização, estresse nas equipes e falhas em cadeia. Com um plano preventivo, a empresa ganha previsibilidade para programar paradas técnicas, organizar o cronograma da produção e alocar melhor seus recursos.

Além disso, as ações preventivas geram um histórico técnico das máquinas, permitindo decisões mais inteligentes a respeito de trocas, modernizações ou desativação de ativos.

5. Economia com energia e recursos

Equipamentos em mau estado de conservação geralmente apresentam maior consumo de energia e baixa eficiência operacional. Motores que trabalham com esforço excessivo, sistemas hidráulicos com vazamentos e rolamentos desgastados são apenas alguns exemplos de como a negligência na manutenção pode elevar custos ocultos.

Com a manutenção preventiva, o desempenho técnico dos equipamentos é mantido próximo ao ideal, garantindo eficiência energética e uso racional dos recursos industriais.

Manutenção preventiva industrial: exemplos práticos

Para ilustrar a aplicação da manutenção preventiva industrial, veja alguns exemplos comuns em diferentes setores:

- Setor alimentício: limpeza e verificação programada de máquinas embaladoras, inspeção de esteiras transportadoras, lubrificação de rolamentos e substituição periódica de vedações e juntas.

- Construção civil: revisão de equipamentos como betoneiras, guindastes e serras industriais, além do controle dos sistemas hidráulicos e pneumáticos das máquinas de corte e furação.

- Setor metalúrgico: calibração de fresadoras, troca de fluido refrigerante em tornos CNC, alinhamento de eixos e inspeções de segurança em prensas industriais.

- Indústria têxtil: limpeza de sistemas de ventilação, manutenção de motores elétricos em teares e controle do desgaste em correias transportadoras.

Esses exemplos mostram como a aplicação sistemática da manutenção preventiva gera resultados diretos no desempenho da operação.

Prevenir é sempre mais eficiente e econômico

A manutenção preventiva industrial deixou de ser uma escolha e passou a ser um componente essencial da gestão eficiente de ativos.

Evitar falhas, reduzir custos operacionais, prolongar a vida útil de equipamentos e manter a segurança são apenas alguns dos benefícios gerados por essa abordagem.

Ao adotar um plano estruturado de manutenção preventiva, sua empresa ganha não apenas em economia, mas em confiabilidade, produtividade e vantagem competitiva. Mesmo diante da evolução das tecnologias preditivas, a base de uma operação eficiente ainda passa pela prevenção.

Se você está em busca de parceiros que valorizem a eficiência e a precisão nos processos industriais, conheça a empresa que alia qualidade técnica com atendimento personalizado.

Conheça a Parts Usinagem: excelência em usinagem e suporte industrial

A Parts Usinagem é especializada em soluções personalizadas para o mercado de usinagem. Atuando com excelência na fabricação e fresamento de peças de alta precisão, a empresa atende setores como o alimentício, construção civil e outras áreas industriais, sempre com foco em qualidade, inovação e adaptabilidade.

Com atendimento em todo o território nacional, a Parts Usinagem oferece suporte confiável para empresas que desejam maximizar a eficiência de seus ativos, reduzindo falhas e garantindo maior performance em seus equipamentos.

Se sua empresa valoriza manutenção, desempenho e confiança, entre em contato com a Parts Usinagem e conheça as soluções que vão transformar a sua produção.